一般來說,在生產(chǎn)線上實施自動壓制的目標是最大限度地減少人工操作人員的失誤,減少刀具磨損和機械維護,最終提高工藝的生產(chǎn)率。壓力機向工件施加高壓,使其成形為所需的形狀。這個過程主要在金屬物體上進行,因為它們的延展性允許材料在壓力下變形。對于數(shù)控制造和工程來說,沖壓操作是通過使用自動壓力機來進行的,自動壓力機通常由液壓或機械驅(qū)動。

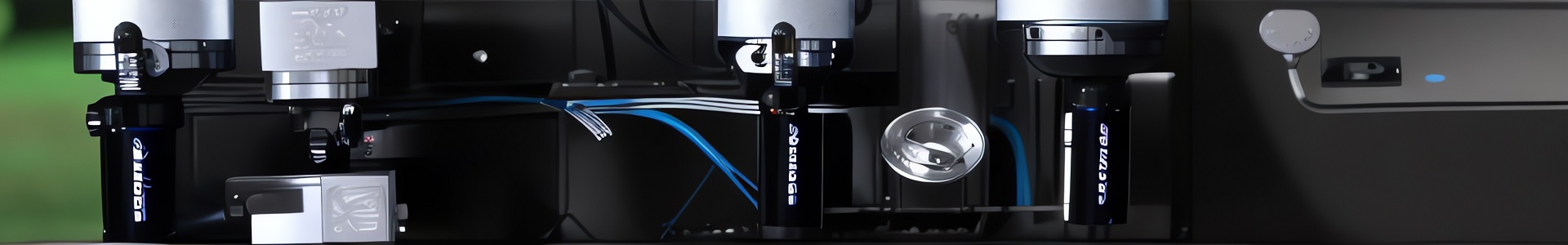

1、數(shù)控沖床

CNC代表計算機數(shù)字控制。與CNC系統(tǒng)配合使用的自動沖壓機適用于重型沖壓操作。重型沖壓工藝是指對工作效率和精度有要求的零件的批量生產(chǎn)。由于流程中的每一步都應(yīng)該正確執(zhí)行并且生產(chǎn)質(zhì)量保持一致,因此與CNC系統(tǒng)協(xié)作的自動壓力機比傳統(tǒng)壓力機更受歡迎。

2、壓力機的構(gòu)造

自動壓力機也稱為自動成型壓力機。這種類型的壓力機在現(xiàn)代制造業(yè)中大量使用。盡管壓力機可能會根據(jù)最終應(yīng)用提供多種樣式和配置,但壓力機的總體結(jié)構(gòu)并沒有太大區(qū)別。它們都共享相同的基本組件。一個典型的壓機由支撐、柱塞、動力系統(tǒng)和模具/模具組構(gòu)成。自動壓力機具有所有這些部件的功能,由數(shù)控系統(tǒng)集成和控制。

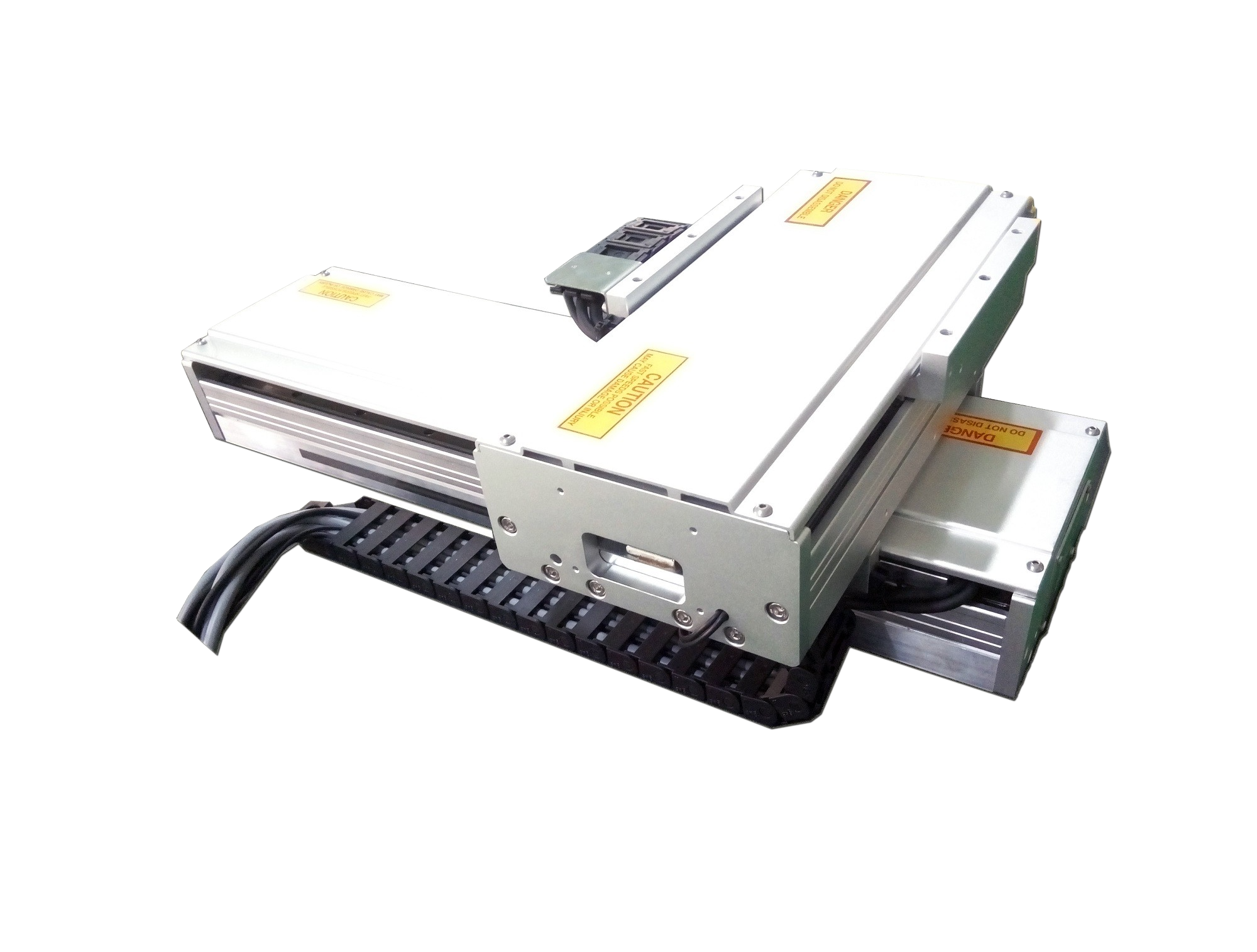

3、作為工作臺面的支撐

搖枕是機器的工作臺面;它有時被稱為床或盤子。這是放置工件并進行壓制的地方。對于大多數(shù)CNC機械,工件通過夾具、虎鉗、卡盤或其他類型的工件夾持系統(tǒng)用面板(加工中心的底座)固定在工作表面上。在CNC壓力機上,工件通過底模/模具固定在承梁上。在壓制過程中,工件由待鍛造的底模固定到位。

4、上柱塞施加壓力

上壓頭也稱為上模或其他模具。上模是沖壓機上模具的另一半。柱塞位于搖枕正上方,具有垂直運動能力;柱塞沿柱子上下移動。柱子的長度就是柱塞的行程。在壓制過程中,柱塞下降到墊板上,使上模和下模完全接合。一旦兩半密封在一起,中間的工件就會變形和重塑。沖壓后,柱塞將返回其先前的位置。

5、沖壓過程自動化

在傳統(tǒng)的沖壓工藝中,工件的進給、模具的更換和滑枕的工作都涉及到一定程度的人力勞動。在這樣的過程中人工參與會帶來一些失敗。首先,手動操作的壓制過程是耗時的。完成一個工作周期的時間越長,生產(chǎn)率就無法提高。此外,壓力機的手動操作可能很危險,因為操作員需要定期接觸移動部件。因此,沖壓機自動化是必要的,以使過程更加高效和安全。

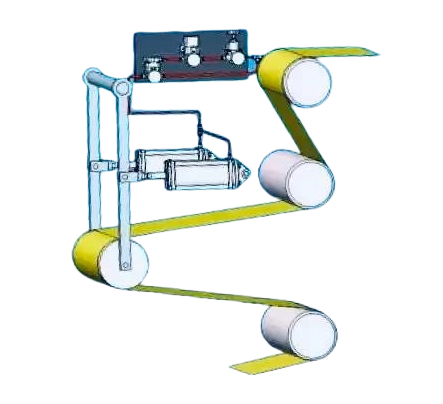

6、進料自動化

工件進料自動化被認為是自動壓力機所做的關(guān)鍵改進之一。在傳統(tǒng)的工件進料過程中,一個或幾個操作員必須重復地將工件裝載到壓力機上并從其上卸下制造的零件。金屬工件通常很重,移動它們需要很大的力氣。從長遠來看,該過程會給操作員帶來物理損害。此外,疲勞可能會進一步導致錯誤并減慢過程。使用自動壓力機,工件的裝卸由送料器完成,可以避免這些故障。此外,通過機器執(zhí)行進給過程,也可以減少工具磨損。

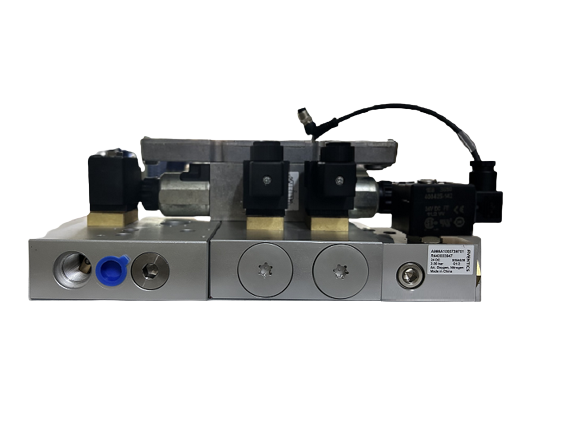

7、電力壓力機自動化

壓力機上的壓頭由動力系統(tǒng)驅(qū)動。在現(xiàn)代制造業(yè)中,動力壓力機通常與液壓系統(tǒng)或機械系統(tǒng)協(xié)同工作。液壓系統(tǒng)使用一組液壓缸產(chǎn)生壓力,而機械系統(tǒng)則使用電機將旋轉(zhuǎn)運動轉(zhuǎn)化為壓力。無論哪種方式,功率輸出、壓制行程、壓制時間均由數(shù)控系統(tǒng)控制。由于沖壓過程要求精密度和準確度,因此自動沖壓機上的滑塊由計算機控制,以保證生產(chǎn)質(zhì)量。使用CNC,從裝載工件到卸載制造零件的整個工作周期都是自動化的。只有當數(shù)控系統(tǒng)需要調(diào)整或壓力機需要維護或維修時,才包括人為因素。一般來說,在生產(chǎn)線中實施自動壓力機的目標是最大限度地減少人工操作員的錯誤,減少工具磨損和機械維護,并最終提高過程的生產(chǎn)率。