伺服電機(jī)是一種廣泛應(yīng)用于各種自動化設(shè)備的重要元件,其作用主要是將輸入的電信號轉(zhuǎn)化為線位移或角位移,以實(shí)現(xiàn)對機(jī)械運(yùn)動的精確控制。在伺服電機(jī)的使用過程中,了解其位置檢測原理以及如何檢測當(dāng)前位置對于提高設(shè)備的控制精度和穩(wěn)定性具有重要意義。本文將詳細(xì)介紹伺服電機(jī)位置檢測的原理和實(shí)現(xiàn)方法,以及伺服電機(jī)如何通過位置檢測來定位當(dāng)前位置。

一、位置檢測原理

伺服電機(jī)位置檢測原理主要分為絕對位置檢測和相對位置檢測兩大類。

絕對位置檢測是通過編碼器等位置傳感器直接測量電機(jī)軸的位置。常見的絕對位置檢測方式有光碼盤和磁碼盤。光碼盤是通過光電效應(yīng)將光信號轉(zhuǎn)化為電信號,再通過計(jì)數(shù)器計(jì)算位移;磁碼盤則是通過磁頭讀取磁碼輪上的磁信號,再通過解碼器轉(zhuǎn)換為位置信息。絕對位置檢測方式的優(yōu)點(diǎn)是精度高、不受累計(jì)誤差影響,缺點(diǎn)是成本較高。

相對位置檢測是通過編碼器等位置傳感器測量電機(jī)軸的旋轉(zhuǎn)角度,并結(jié)合上次測量值推算出絕對位置。常見的相對位置檢測方式有增量式編碼器和絕對式編碼器。增量式編碼器是將電機(jī)的旋轉(zhuǎn)角度轉(zhuǎn)化為脈沖數(shù),通過計(jì)算兩個脈沖數(shù)之差推算出絕對位置;絕對式編碼器則是直接將電機(jī)的旋轉(zhuǎn)角度轉(zhuǎn)化為二進(jìn)制編碼,從而得到絕對位置。相對位置檢測方式的優(yōu)點(diǎn)是成本較低、計(jì)算簡單,缺點(diǎn)是存在累計(jì)誤差。

二、伺服電機(jī)定位

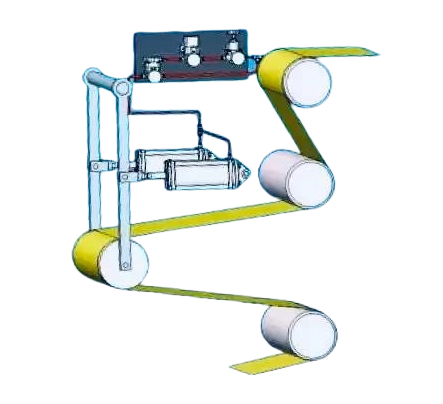

伺服電機(jī)通過位置檢測來實(shí)現(xiàn)定位當(dāng)前位置,一般采用以下步驟:

1.發(fā)送指令:操作人員通過控制器向伺服電機(jī)發(fā)送運(yùn)動指令,包括目標(biāo)位置、運(yùn)動速度和運(yùn)動模式等參數(shù)。

2.位置反饋:伺服電機(jī)在執(zhí)行指令過程中,將實(shí)時位置信息通過編碼器反饋給控制器。控制器將實(shí)際位置與目標(biāo)位置進(jìn)行比較,以判斷電機(jī)是否已經(jīng)到達(dá)目標(biāo)位置。

3.控制算法:控制器根據(jù)比較結(jié)果,通過控制算法對電機(jī)進(jìn)行控制。常用的控制算法包括PID(比例-積分-微分)控制、模糊控制和神經(jīng)網(wǎng)絡(luò)控制等。這些算法可以根據(jù)電機(jī)的運(yùn)動狀態(tài)和目標(biāo)位置調(diào)整電機(jī)的運(yùn)動參數(shù),以保證電機(jī)能夠精確地到達(dá)目標(biāo)位置。

4.到達(dá)目標(biāo):在控制算法的調(diào)整下,伺服電機(jī)繼續(xù)運(yùn)動直到到達(dá)目標(biāo)位置。此時,控制器會收到編碼器反饋的實(shí)際位置信息,并與目標(biāo)位置進(jìn)行比較。當(dāng)實(shí)際位置與目標(biāo)位置的誤差足夠小(通常小于幾個脈沖)時,控制器會認(rèn)為電機(jī)已經(jīng)到達(dá)目標(biāo)位置,并停止運(yùn)動。

通過了解伺服電機(jī)位置檢測原理和實(shí)現(xiàn)方法,以及伺服電機(jī)如何通過位置檢測來定位當(dāng)前位置,我們可以更好地理解伺服電機(jī)的控制原理和提高設(shè)備的控制精度和穩(wěn)定性。在實(shí)際應(yīng)用中,針對不同的使用場景和成本控制要求,選擇合適的絕對或相對位置檢測方式,并配合適當(dāng)?shù)目刂扑惴ǎ菍?shí)現(xiàn)伺服電機(jī)高精度控制的關(guān)鍵。同時,隨著技術(shù)的不斷發(fā)展,對伺服電機(jī)的控制精度和響應(yīng)速度的要求也越來越高,因此需要我們不斷研究新的位置檢測技術(shù)和控制算法,以適應(yīng)更高的設(shè)備性能需求。